在小型高压压缩机的高压级,由于缸径比较小,空间受限制,客户常常要求把进、排气阀组合在一起进行设计,并且由于压力比较高,气阀与气缸之间常采用硬密封型式,这样的组合阀方案会带来一定的安全隐患。我们在日常的工作中也在处理这样的问题,本文将对此逐一说明。

可能存在的问题

1.压缩机排气温度升高。

我们知道,组合阀的尺寸较小,进、排气通道离得太近,散热不好,无论进、排气口是采用内进外排,还是外进内排,排气阀都会对吸入的气体有一定的加热作用,因此实际的排气温度要比独立的进、排气阀要高。

2.气阀安装时有变形隐患。

由于是高压气阀,主机厂在气阀和气缸之间常采用硬密封结构密封,这样需要的预紧力就比较大,假如硬密封的密封面宽度设计得比较宽或者阀压盖兼做气缸盖,并直接压在压阀罩上时,需要的预紧力就更大了;而从气阀角度,这种高压组合阀的结构尺寸一般都比较小,能承受的压紧力有限,结构设计稍不注意,极易引起气阀变形。

另外,这种小尺寸的气阀中心螺栓一般都比较细小,采用常规的中心螺栓来安装气阀极易引起气阀损坏。

3.气阀设计难度加大。

组合阀设计时既要考虑气阀强度又要考虑流通性,同时还要考虑进、排气腔的密封以及进、排气口的位置与主机相匹配。因而这种小尺寸的阀往往给设计增加了难度。

建议的解决方案

当然最好的方案是将进、排气阀独立设计,不采用组合阀的型式。但在不得已而要设计成组合阀时,我们需要和主机厂之间充分交流和沟通,在主机和气阀设计时建议从以下几方面进行考虑:

1.适当减小高压级的压缩比——以降低实际的排气温度。

当压缩机的实际吸气温度由于排气腔的加热而升高时,降低压缩比可以弥补吸气温度升高带来的排气温度升高。

压缩机排气温度为:

Td = Tsε(n-1)/n

Ts:压缩机的吸气温度;

ε:压缩比,即排气压力/吸气压力;

n:多方指数。

2.阀压盖上的紧固螺栓直径不能设计得过大——以减小预紧力。

从主机设计角度,考虑规避风险,通常把螺栓设计得比较粗壮,特别是当阀压盖兼做气缸盖时,预留的安全系数就更大。但在现场安装阀压盖时,常常会忽略向操作者提出螺栓预紧力要求,这样操作者非常容易从视觉上感觉螺栓未上紧,从而过度预紧导致气阀损坏。

通常,紧固螺栓的预紧力Po可按下式进行估算,然后再根据预紧力要求和螺栓许用的拉伸应力来反算所需螺栓直径、个数。

Po=K*Pmax

Pmax:连接面上最大气体作用力;

K:预紧系数,一般气体压力变化较大,且连接面有气密性要求时取2.5~3,采用软垫片时取较大值;

理想的做法是主机厂给现场操作者提供螺栓预紧力数值,以保证正确安装。如果不能提供,则尽量将紧固螺栓直径控制在合理范围之内。

3.气阀和气缸间密封面尽可能窄——以减小预紧力。

我们知道密封气体需要一定的比压,密封面越宽,要保证气体不泄漏需要的预紧力就越大,当然密封面太窄也会因变形过度导致气体泄漏。因此密封面过宽或过窄都不好,需要根据不同的密封型式、不同的配对材质、不同的密封压力以及是否有油膜等情况进行最大和最小密封面宽度校核。在满足安装使用要求的前提下尽可能采用较小的密封面宽度,以减小对气阀的压紧力。

4.组合阀尽可能设计成轴向进、排气口——以提高气阀的强度。

从气阀设计角度采用高性能材料来满足气阀的强度要求是必须要考虑的,却不是万能的;但优化气阀的结构设计无论从性价比角度还是对一些极端工况都应该首选的,当然这需要主机厂接管口位置的配合。

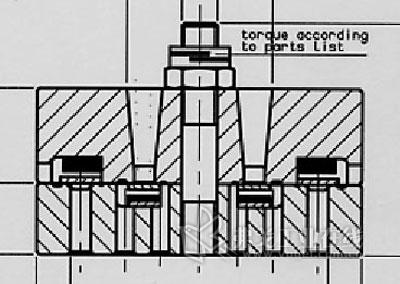

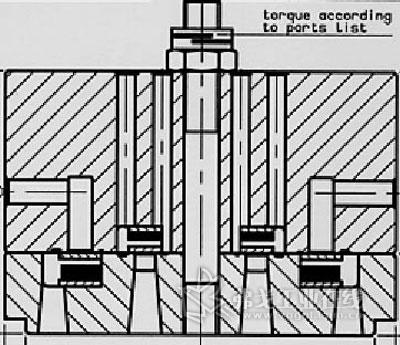

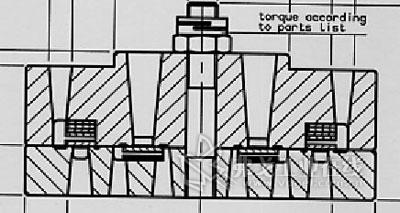

目前,组合阀进、排气口的结构分两种:一种是轴向进、排气口,另一种是侧向进、排气口,这当然和主机配管布局有关,但从气阀角度这两种结构的气阀性能就不同了。从下图比较看:

流通性:轴向进排气口(结构3)气阀最好,侧向进排气口(结构1)次之,侧向进排气口(结构2)相对最差;

强度:结构3最好,结构2次之,结构1相对最差,这是因为结构3上下阀体间接触面大,因而气阀能承受的压紧力大,而结构1要考虑气体足够的侧向流通面积,不得不减小上下阀体间接触面积,因而所能承受的压紧力相对较小。

因此轴向进、排气口气阀的流通性和强度是相对最好的。

5.气阀与组合阀压阀罩安装面和与阀窝安装面尽量靠近——以免对气阀产生弯矩。

6.组合阀酌情增加专门取阀用螺纹孔——以减少气阀拆装损坏。

7.组合阀安装时严格遵守最大预紧力要求。

组合阀设计时要与主机厂充分交流,应尽可能按照主机厂要求的最大压紧力要求,同时提醒主机厂现场安装时严格遵守螺栓最大预紧力要求。

案例分析

曾经遇到一个故障:一台CNG压缩机,四级压缩,第四级进气压力127bar(G),排气压力250bar(G);第四级为组合阀,内进外排,径向排气口(类似于结构1);现场故障表现为运行2个月后四级组合阀阀体变形受损,最后裂开。

根据我们对故障气阀的勘察、现场情况了解和分析发现:气阀本身安装尺寸很小,直径仅Ф55 mm,厚28mm,气缸盖兼做阀压盖,压紧螺栓为4个M27*2螺柱,由于气阀排气口为上下阀体之间的侧向排气口,上下阀体间接触面较小,强度相对较弱,再加上压紧螺栓比较粗壮,现场安装又没有上紧扭矩限制,最后气阀因压紧力过大而受损变形,最后在交变应力作用下破裂。

解决方案:首先从气阀材料、结构和热处理上进行改善以提高气阀强度,然而由于安装尺寸不能调整,因此改善的程度是有限的;其次通过与主机厂积极交流,确定一个即满足密封要求又不致压坏气阀的相对合理的螺栓安装预紧力要求,并由主机厂严格按照此预紧力要求操作。

结果:通过我公司和主机厂积极协调、沟通、配合,改造后的气阀顺利通过厂内试车运行和后来发往用户处的正式装机运行,自2005年4月至今没再出现问题。

结论

从以上分析知道:组合阀的设计需要和主机结构设计结合起来考虑。从气阀角度要尽可能从材料和结构方面想办法提高气阀允许的最大预紧力以满足主机的设计要求;另一方面,从主机角度在保证气缸相关密封面密封的前提下,尽可能减小对气阀的压紧力;但无论怎样设计,都需要气阀设计者与主机厂充分沟通、交流和相互配合,以及安装使用人员严格按照螺栓预紧力要求安装和正确的取阀方式拆卸,这样才能最后保证气阀满足使用要求。